Используемое оборудование

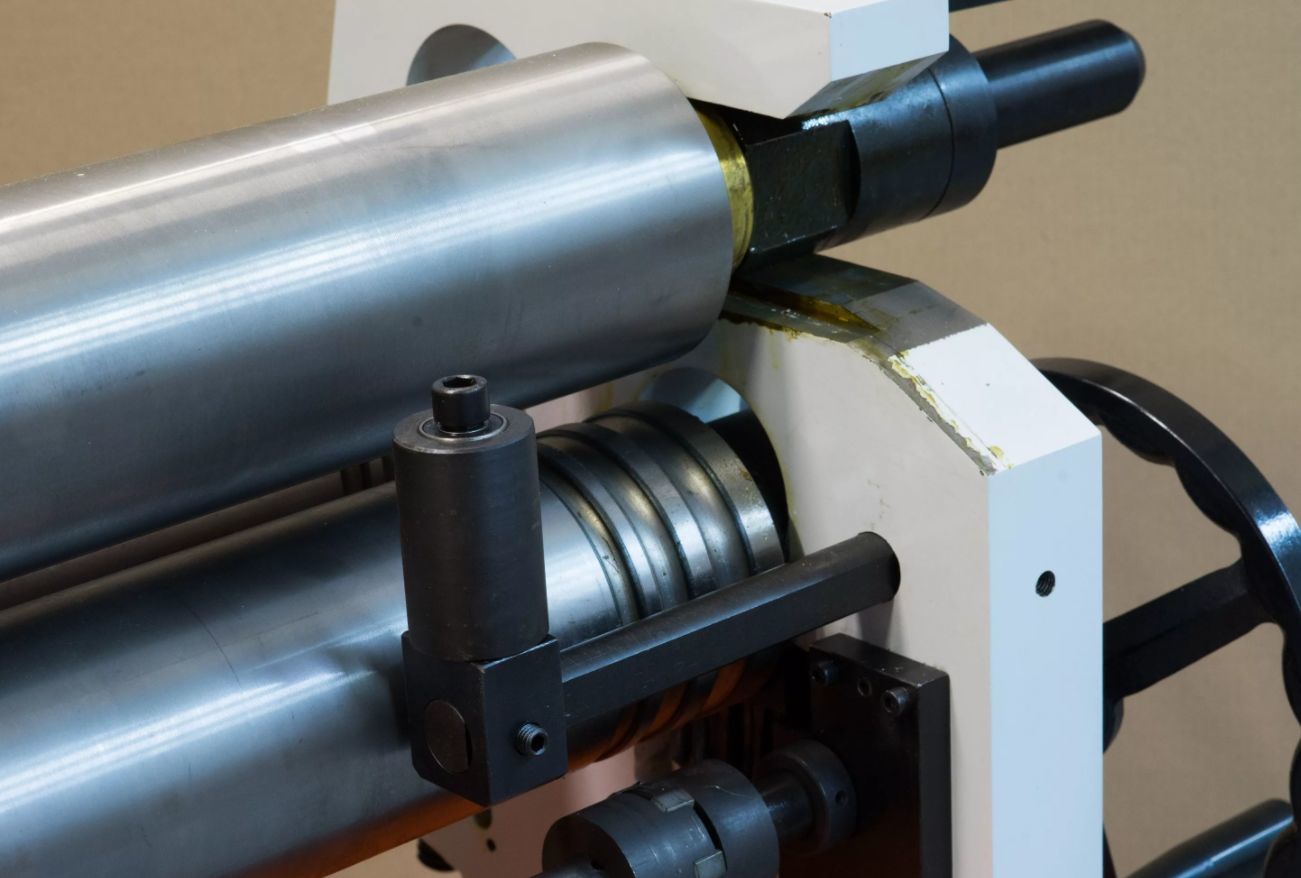

Гидравлическая машина CO.MA.L KAPPA4 220/40Одним из основных преимуществ вальцовки является ее доступность и невысокая стоимость по сравнению с другими методами холодной гибки металла. Данная технология позволяет легко деформировать материалы различной твердости и размеров.

Применение вальцовки предоставляет возможность изготовления разнообразной продукции, включая:

- Элементы сложных водостоков, которые широко используются в строительстве для эффективного сбора и отведения воды.

- Заготовки конической и цилиндрической формы, которые находят применение в различных отраслях промышленности, например, для изготовления вентиляционных шахт, частей станков, кузовов автомобилей и многого другого.

- Трубы различного диаметра и толщины стенки, которые широко используются в трубопроводной промышленности и строительстве для транспортировки жидкости и газа.

- Обечайки, которые служат для соединения и фиксации различных элементов конструкций.

- Заготовки для крепежных элементов, которые находят применение в машиностроении, строительстве и других отраслях для соединения деталей.

- Детали сложной геометрической формы, которые могут применяться в самых разных областях: от авиационной промышленности до медицинского оборудования.

При вальцевании могут быть использованы различные типы металла, включая тонколистовой металлопрокат, прутковой металл и трубы. Для процесса вальцовки часто применяются такие материалы, как нержавеющая сталь, низколегированная сталь, низкоуглеродистая сталь, алюминиевые сплавы и оцинкованный прокат.

Подготовительные работы перед вальцовкой включают подготовку материала и вальцового оборудования. Затем следует прокатка сырья, в процессе которой материал подвергается деформации в продольном и поперечном направлениях при винтовой подаче на вальцы. После этого проводится послепрокатная обработка, в ходе которой удаляются возможные дефекты, такие как трещины или заусеницы. Завершающей стадией является финальная прокатка, которая придает деталям окончательную форму и размеры.